Puebla, Pue a 18 de Febrero del 2015

Depto. Técnico de Prosid

INTRODUCCIÓN

El problema de la re-oxidación del acero es un problema que con frecuencia se presenta durante su fabricación, el cual genera una serie de problemas que disminuyen la productividad de una acería ya que genera rechazos de palanquillas, reacondicionamiento de estas y degradación de la colada producida. Estos problemas van aumentados cuando la velocidad de colado en la Máquina de Colado Continuo es alto (arriba de 3 m./min), ya que a mayor velocidad de producción, mayor desperdicio.

Esta pérdida también se ve reflejada en el área de laminación al tener mayor número de palanquillas de-carburadas en el horno de recalentamiento y que son muy difíciles de laminar y si se logra hacerlo, las pruebas físicas de las piezas laminadas no dan con la especificación requerida y se tienen que ir como material terminado de segunda, el cual tiene menor precio de venta. Esto en el mejor de los casos; en el peor, sufrir con un rechazo por parte del cliente al no dar los resultados esperados, de acuerdo a la norma de calidad con que se compró el material.

Por lo tanto, es de capital importancia saber sus causas y cómo controlarla.

La re-oxidación nace del contacto entre el aire y el metal que se encuentra a una temperatura de 1600 º C y se puede originar en cualquier parte del proceso. Dependiendo en el lugar donde pase, será más fácil o difícil corregirla y más económico o costoso hacerlo.

Así, si la re-oxidación es durante el vaciado del HEA a la Olla, el costo será un mayor gasto de ferro-ligas en el Horno Olla, si se tiene en el proceso, sino será un mayor gasto en la adición de Calcio-Silicio en el distribuidor para evitarla.

La consecuencia más drástica de este problema es la pérdida de los hilos y suspensión de la operación en la Máquina de Colado Continuo (MCC) con la pérdida de producción, desperdicio de acero que queda en el distribuidor y regreso de acero al HEA o al piso.

Efectos que genera:

1) Porosidades (Sopladuras y Pin Holes)

2) Grietas

3) Segregaciones en el acero

4) Pérdida de hilos

5) Inestabilidad en el colado

6) Nozzle clogging (Cerrado de las Buzas protectoras del chorro)

6) Exceso de escoria en el molde

7) Disminución en la vida de los moldes de la MCC

8) Perforaciones en los moldes de la MCC

Posibles causas que la origina:

1) Altas Ppm de O2 disuelto en el acero en el momento de enviar la olla a la MCC

2) Alto contenido de Azufre en el acero.

3) Acero con alto residual de inclusiones de óxidos y sulfuros

4) Alto tiempo de colado del acero

5) Altas temperaturas de operación en la MCC

6) Falta de buzas protectoras del chorro de Olla a distribuidor y de este a los moldes.

7) Boquillas del distribuidor al molde inadecuadas.

8) Falta de fluidez del acero y exceso de inyección de O2 al distribuidor

9) Escoria en la olla con alto FeO + MnO y SiO2

10) Filtraciones de aire en las buzas protectoras de chorro

11) Exceso de escoria acumulado en el distribuidor

12) Limpieza deficiente de las Ollas

13) Largos Tiempo de agitación en el LF

14) Paros prolongados

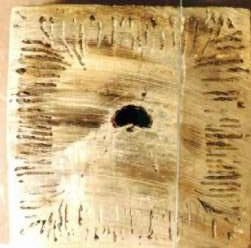

15) Chatarra muy oxidada y con mucha tierra (ver foto)

16) Exceso de lubricación en el molde o lubricante inapropiado.

Soluciones:

1) Mejorar práctica operativa en el vaciado del HEA

2) Mejorar calidad de la escoria

3) Usar desoxidantes complejos que ayuden a evitar exceso de óxidos de SiO2, FeO y MnO

4) Mejorar el nivel del Azufre (S) final en el acero

5) Asegurar la relación Mn/Si y Mn/S

6) Usar pre-desoxidante en el HEA y Vaciado a la Olla

7) Usar acondicionadores de escoria.

8) Buscar asesorías de los fabricantes de polvos

9) Utilizar productos de calidad en el LF y MCC

10) Desarrollar Proveedores confiables que den asesoría técnica en su área

Prosid de México SA de CV., desde 1977, ofreciendo soluciones inteligentes a la industria del acero y fundición, se pone a sus órdenes. Nuestro objetivo es hacer sinergia con usted para lograr una excelencia en la producción de los diferentes aceros al carbón, semialeados, aleados e inoxidables, al menor costo posible.

Bibliografía:

1) Ladle Metallurgy Priciples and Practices by R.J,Fruehan . Iron and Steel Society Publication. 1985

2) Secondary Steelmaking, priciples and Applicattions by Ahindra Ghosh. CRC Press. 2001

3) Scaninjet IV. IV Internacional conference on Injection Metallurgy. Lulea Sweden. June 1986

4) Continous Casting Volume 1 .Chemical and Physical Interactions during Transfer operations. Iron And Steel Society, Publication. 1983

5) Presentacion del Proyecto de mejora continua en el acabado de billets. Equipo Técnico. Aceros Arequipa. Perú, 2008