Aumento de productividad del Horno Eléctrico: un nuevo enfoque

Te invitamos a leer este artículo de autoría de Prosid el cual fue publicado en la revista Siderurgia, aceración eléctrica, en octubre de 2006.

Aumento de productividad del Horno Eléctrico: un nuevo enfoque

Te invitamos a leer este artículo de autoría de Prosid el cual fue publicado en la revista Siderurgia, aceración eléctrica, en octubre de 2006.

EL USO DEL CALCIFER EN LA FABRICACION DE ACERO

Puebla, Pue. A 3 de Agosto del 2010

El objetivo de usar el CALCIFER 1000S en los hornos eléctricos es desoxidar, ayudar a eliminar el

azufre del baño y modificar las inclusiones no metálicas transformándolas en globulares y disminuyendo su

densidad para que sean fáciles de flotar y ser atrapada por la escoria y con esto lograr limpieza en el acero.

Por tanto, el Calcifer hace varios trabajos al realizar esta globulización de inclusiones y son:

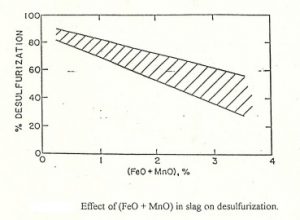

1) Desoxidar el baño y la escoria ya que la globulizacion requiere de tener bajo FeO + MnO = 2 debido

a su contenido de Calcio y Aluminio el Calcifer 1000S desoxida a niveles de .0003% de O2, lo que lo hace

atractivo para disminuir el consumo del Aluminio y FeCr sin sacrificar desoxidación y con un costo de menos

de la mitad de lo que cuesta usar el Aluminio ya que 1 Kg. de Al es igual a 1.7 Kg. de Calcifer.

2) Contiene Calcio metálico que se combinan con el Azufre (S) para formar compuestos estables que

no permitan se regrese el S al baño metálico como el Calcio, Magnesio y pequeñas cantidades de Sodio

(Soda Ash).

3) Evita la reoxidación de la escoria para evitar que los compuestos formados con el S sean transformados

a óxidos por el Oxígeno del baño o de la escoria o por el aire atmosférico.

4) Acondicionar la escoria bajando su punto de fusión para hacerla líquida a menor temperatura y así es

más fácil su desecho de la olla obteniéndose con esto ollas más limpias y con mayor vida de refractario.

5) Ayuda a tener más eficiencia de absorción de calcio en el acero al ser inyectado con alambre de FeSiCa.

6) En condiciones adecuadas modifica las inclusiones no metálicas durante el vaciado del HEA a la Olla.

Forma de usarse: Se recomienda usarse en el vaciado agregado a 1/3 de la olla con acero directo al chorro y después de la adición del Aluminio y antes de la inyección con Argón u otro gas (aire, gas natural y nitrógeno). Que generará la agitación necesaria en tiempo y potencia para bajar el S. La adición no es tóxica, explosiva o de manejo peligroso y si es amigable al ambiente gracias a su

temperatura de reacción 1400 °C. La cantidad que se utilice de este material es muy importante ya que dependiendo de esta y del contenido

de FeO + MnO, S al vaciar y temperatura de vaciado será la cantidad de modificación de inclusiones obtenida.

Cantidad requerida a usar del Calcifer 1000 S:

El Calcifer contiene de 19.7 a.23.47% de Calcio metálico y su poder desoxidante es de 0.420 Kg. de O2 eliminados por Kilo de

Calcifer 1000S usado y 1 Kg. Elimina 0.100 Kg. de Azufre.

Como ilustración si se tiene un porcentaje de azufre inicial en el baño de 0.018 % y se requiere bajarlo a

0.009%, es decir, bajar 0.009 % de S que en peso por TM de vaciado de 0.009 y un peso de acero líquido de

7000 Kg. se tiene una cantidad de S a eliminar por TMAL de:

0.009/100 x 7000 = 0.630 Kg. de S

y como cada 0.100 Kg. de S requiere de 40 Kg. Ca metálico/32 Kg. S x 0.100 Kg de S = 1.25

x 0.100=0.125 Kg. de Calcio Metálico requerido para eliminar 0.100 Kg. de S, esto si la reacción

es 100 % pero la reacción tiene una eficiencia estimada del 70 % se usará 0.179 Kg. de calcio

por 0.100 Kg. de S a eliminar por TM de acero líquido, por tanto se requiere de:

0.630 Kg S / 0.179=3.52 Kg. de Calcio metálico.

El cálculo de este equivalente resulta de considerar que la fórmula de la reacción química es:

Ca+ S = CaS

y el peso molecular del Calcio es de 40 y el S de 32 y de ahí se obtiene el Factor

40 Kg. Ca / 32 Kg. de S= 1.25 Kg. de Ca metálico por Kilo de S a eliminar.

Ahora el Calcifer contiene entre 0.2347 y 0.197 Kg. de calcio metálico por Kilo y se requiere de 3.5 Kg de

Ca para eliminar 0.630 Kg. de S que corresponden a 0.009%/100 x 7 TMAL, por tanto se necesita de:

3.5/0.2347=15 Kg. de Calcifer

y para la modificación de inclusiones no quedaría nada de Calcio metálico.

Por tanto es muy importante mantener el nivel de Azufre lo más bajo posible antes de vaciar a la Olla.

Por otro lado lo anterior es valido si el FeO + MnO es menor a 2 , la basicidad binaria es mayor a 2, la

temperatura es arriba de 1600 o C y la escoria es líquida.

Cálculo de la cantidad de CaSi en Alambre inyectada a la Olla:

Ahora vamos a calcular cuanto Calcio metálico es necesario para modificar las inclusiones de un acero

con un S de 0.009% de antes de inyectar el Calcio Silicio:

La modificación que hace el Calcio metálico a las inclusiones de Sulfuros, Óxidos, Silicatos , Alúmina y estas

son del tipo de galaxias que son aglomeraciones de partículas de Óxidos o Sulfuros o estrías en el acero de

forma alargada que como en el caso de los sulfuros, al tener bajo punto de fusión generan grietas y

detrimento de las propiedades mecánicas transversalmente pues mientras la matriz de acero en la que se

encuentran es sólida ellas permanecen líquidas formando zonas con diferencia estructural negativa.

Los aluminatos de alto punto de fusión forman galaxias y clusters (aglomeraciones) de Al2O3 que no son

deformables a la temperaturas de forja ocasionando en el proceso de forja estrellamiento en la matriz

estructural al recibir el impacto del golpe de la prensa de forja o otro ejemplo de la influencia negativa de

las inclusiones es el caso de Piezas de motoconformadoras que necesitan repararse usando soldadura , si la

matriz del acero tiene demasiadas inclusiones de Alúmina en forma de estrías o clusters estas harán

deterioro en la zona sometida a la soldadura y por tanto las propiedades mecánicas de la pieza como es la

resistencia al impacto se verán disminuidas y serán Zonas de falla mecánica.

Veamos el análisis de un producto que estuvo en el mercado llamado Reduslag, como escoria sintética desulfurante.

Para esto debemos hacer uso de los diagramas ternarios de Al2O3 – CaO – SiO2 (alúmina, óxido de calcio o cal y dióxido de silicio), que es el que nos muestra los coeficientes de distribución de azufre (S), que una escoria con estos tres óxidos principales puede tener.

La escoria que forma el Reduslag la compararemos con la escoria formada por otros productos como el Sidox LFG/C, que es usado para este propósito y el uso de la mezcla de cal y fluorita que también hace una escoria sintética.

Para entender esto volvamos al mismo ejemplo anterior. Tenemos un acero de bajo carbono SAE 1020 cuya especificación es de azufre (S) inicial de 0.050% y final de 0.020%. En el vaciado se agregan 100 Kg de FeSi (ferrosilicio) del 75% como principal desoxidante del acero para dar silicio (Si) al baño, asimismo, se agregan 700 Kg de ferro-sílico-manganeso (FeSiMn), para la adición de manganeso (Mn) al baño.

Estas ferroaleaciones pueden trabajar como aleantes y como desoxidantes dependiendo del contenido de O2 (oxígeno) del baño y la secuencia de adición.

Si trabajan como desoxidantes generan su respectivo óxido que se va a la escoria modificando sus propiedades fisicoquímicas.

Si trabajan como aleantes aumentan el tenor del acero y no causan cambio en la escoria.

Para el caso del Silicio, el óxido que forma es perjudicial para la desulfuración porque disminuye el coeficiente de partición de la escoria.

La composición química del Reduslag es:

| CaO (Óxido de calcio o Cal) | 30 – 45 % |

| MgO (Óxido de Magnesio o Magnesia) | 5 – 15 % |

| CaF2 (Fluoruro de calcio o Fluorita) | 0 – 5 % |

| Al (Aluminio metálico) | 5 – 15 % |

| Al2O3 (Óxido de Aluminio o Alúmina) | 15 – 25 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 3 % |

Esta escoria sintética proporciona al baño: 0.10 % Al x 200 Kg de Reduslag = 20 kg de Al metálico que reaccionará y formará alúmina (Al2O3), la cual aumentará su porcentaje en la escoria y el cual no es perjudicial para la desulfuración sino beneficioso.

Así mismo, este material genera un contenido de óxido de silicio (SiO2) muy bajo, por lo que para la desulfuración es beneficioso porque su contenido de Óxido de Calcio o Cal (CaO) y Óxido de Magnesio o Magnesia (MgO), aumenta la basicidad de la escoria del baño metálico.

Así, tendremos que el aluminio metálico reaccionará con el oxígeno (O2) del metal hasta que su nivel de oxígeno sea muy bajo (50 ppm de O2), y supongamos que queda un residual de 0.002% de aluminio en el baño líquido. Entonces el aluminio que no reaccionó como desoxidante es .002 x 64 000 kg de acero líquido / 100 = 1.28 Kgs de Al líquido de los 20 kg que se adicionaron, y por tanto, 18.72 Kgs de aluminio metálico se transformaron en: 18.72 Kg de Al x 1.889 kg (factor de conversión de alúmina) = 35.4 Kg de alúmina (Al2O3) que se va a la escoria.

Para el caso del ferrosilicio (FeSi) que se agrega en el vaciado, supondremos que trabaja al 70% de eficiencia en recuperación del Silicio (Si), es decir el 30 % se pierde al trabajar como desoxidante, generando óxido de silicio (SiO2) que va a la escoria, modificándola.

Si quisiéramos formar la escoria de la Olla usando solo el Reduslag tendríamos problemas porque no contiene suficiente aluminio para hacer la reducción del oxígeno total del acero, porque otra condición básica para que baje el azufre es la cantidad de escoria necesaria para atraparlo y la basicidad de ésta, por lo que tendríamos que usar mucho Reduslag para desoxidar la escoria, neutralizar el óxido de silicio (SiO2), y finalmente para desulfurar; ocasionando un costo mayor.

Ahora veamos esta competencia desde el punto de vista de los diagramas ternarios que nos muestran el coeficiente de partición del azufre (S).

Un refrán muy antiguo de los acereros del mundo dice: haz una buena escoria y harás buen acero. Y aquí se refleja la sabiduría de los antiguos acereros que durante años confirman esta verdad. Por tanto, los diagramas ternarios son las herramientas que permiten hacer buenas escorias y entre ellas las escorias desulfurantes. El diagrama mostrado abajo indica la capacidad de absorción de azufre (S) de las escorias y así una escoria localizada en la zona amarilla tiene mejor absorción de azufre (S) que la otra que se encuentra fuera de ella. Esto físicamente se refleja en mayor velocidad de desulfuración y más azufre (S) captado usando menos cantidad de escoria.

Pongamos la fórmula del Reduslag normalizada en este diagrama que considera los óxidos más importantes que forma la escoria desulfurante.

Para normalizar los porcentajes de los tres elementos que intervienen en este diagrama ternario, tenemos que sumar los 3 porcentajes de cada elemento (CaO, SiO2 y Al2O3); después cada uno dividirlo entre el resultado de la suma de los tres y posteriormente multiplicarlos por 100. Esto da como resultado las coordenadas de cada uno.

Basándonos en la composición química del Reduslag, tenemos que estos tres elementos contienen: de CaO un 45%, de SiO2 un 3% y de Al2O3 un 25%. Sin embargo, a la alúmina (Al2O3) aún debemos sumarle el Al2O3 que se forma al reaccionar el Aluminio metálico que contiene el Reduslag con el Oxígeno del metal y la escoria que pasa del HEA a la Olla para así obtener el porcentaje total de Al2O3 que usaremos en la normalización de los porcentajes para el diagrama ternario.

Entonces, para obtener la Alúmina total del Reduslag, tenemos que multiplicar el 15% del Al metálico sacado de su composición química por el Factor de conversión para transformar en Alúmina (Al2O3):

15% Al x 1.889 Al2O3 = 28% Al2O3

El cual hay que multiplicarlo por su pureza que es de 95%:

28 Al2O3 x .95 = 26.6

Dando un resultado redondeado de: 27% de Al2O3

O sea, que el contenido total del Reduslag es el resultado final de la suma del 25% Al2O3 indicado en su composición química más 27% del Al metálico transformado a alúmina. Dando un resultado final de 52% de Al2O3 total:

25% Al2O3 + 27% del Al metálico = 52% de Al2O3 total

Regresando a la normalización de porcentajes de los 3 elementos (CaO, SiO2 y Al2O3), tenemos que:

Sumando los porcentajes finales del CaO + SiO2 + Al2O3, da como resultado:

45% CaO + 3% SiO2 + 52% Al2O3 = 100

En este caso particular como la suma de los tres da 100, cada elemento mantiene su porcentaje. Es decir, como se mencionó anteriormente, cada porcentaje de cada elemento lo dividimos entre la suma de los 3 que dio 100 para luego ser multiplicado por 100:

45% de CaO / 100 * 100 = 45

3% de SiO2 / 100 * 100 = 3

52% de Al2O3 / 100 * 100 = 52

Una vez obtenidos los porcentajes normalizados los ubicamos en el diagrama y es así como localizamos la escoria en la figura arriba mostrada. Lo puedes ubicar con la estrella azul que representa el Reduslag y su Cs (coeficiente de partición) es de 10.

Ahora haremos lo mismo pero usaremos la fórmula química del Sidox LFG/C (escoria sintética, desulfurante y desoxidante en el vaciado); y en la cual ya incluimos el porcentaje de Alúmina total. Su análisis químico indica:

| CaO (Óxido de calcio o Cal) | 57 – 61 % |

| Ca (Carbón) | 0 – 4.5 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 6.5 % |

| Al (Aluminio metálico) | 9 – 13 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 6.5 % |

| Al2O3 TOTAL (Óxido de Aluminio o Alúmina) | 29 – 35 % |

Basándonos en los porcentajes más comunes que usamos en el Sidox LFG/C, tenemos: 59% de CaO, 33% de Al2O3, 6% de SiO2 nuevamente la suma de los 3 óxidos da 98 por lo que normalizados los porcentajes dan CaO = 60%, Al2O3 = 35 y SiO2 = 5. Poniendo los datos en el Diagrama lo hemos marcado con un círculo rojo y marcan un Cs de 35. Por lo que el Sidox LFG/C tiene un potencial de desulfuración 3 veces mayor que el Reduslag.

Es importante hacer notar que el costo del Reduslag es de 500 USD por tonelada métrica y el Sidox LFG/C es de 634 USD por tonelada métrica, sin embargo se usa menos Sidox LFG/C para desulfurar la misma cantidad de azufre (S) que el Reduslag. Si se requieren 200 Kg de Reduslag para desulfurar 64 tm de acero con un costo de 100 USD, se usará 3 veces menos de Sidox LFG/C, es decir, 70 Kg de sidox lfg/c con un costo de $44 USD.

Lo anterior quedó demostrado con el trabajo presentado por el Ing. Pastor Rodríguez en Metánica (Symposium 2006 en Cuba); donde 121 kg de Sidox LFG/C en coladas con 63 T (toneladas métricas) de Acero Líquido en donde el azufre pasó de 0.039 % inicial a 0.011% de azufre (S) final lo que significa un índice de desulfuración del 71%. Mientras que el Reduslag en pruebas recientes, con la misma cantidad usada con el Sidox, o sea, 121 Kgs de Reduslag, solo desulfuró un índice del 36%, es decir, de 0.041% de azufre (S) inicial bajó a 0.025% de azufre (S) final en el LF. Por lo que si se requiriera tener el mismo nivel de desulfuración se tendría que usar probablemente más del doble de Reduslag.

Otro producto que es usado en forma común para desulfurar una colada es la mezcla de cal y Fluorita que por su costo aparentemente bajo es muy preferido, sobre todo en la manufactura de aceros comerciales.

Es bien sabido que la desulfuración del metal requiere de bajo contenido de oxígeno en el acero pues este inhibe la desulfuración así que la primera falla de esta mezcla es la falta de un material desoxidante pues la fluorita es un fluidificante pero no desoxidante y la cal por sí misma no desoxida, por tanto la desoxidación la efectúa el Carbón, el ferro-sílico-manganeso (FeSiMn), el ferrosilicio (FeSi) o el Aluminio (Al).

El carbón es un material barato que no deja residuo de la desoxidación pero se corre el peligro que si disminuye la cantidad de oxígeno en el baño, el carbón queda como tenor del baño pudiendo salir fuera de especificación (para el caso de un acero medio carbón que la especificación sea de .30 – .40 %), este acero quedaría fuera de especificación si el carbón no queda dentro de este rango.

La mezcla Cal y Fluorita puede ser en diferentes proporciones dependiendo de la calidad de la cal disponible y del tipo de refractario que la contenga, ya que si se usa un refractario de alta Alúmina, el ataque será más severo que si se usa uno de Dolomita o Magnesita-Carbón. Los porcentajes de Fluorita pueden ir desde el 5% hasta el 40 % ya que más cantidad no ayuda en la formación de escoria para la desulfuración y el ataque al refractario de la olla es mucho más severo.

Veamos dónde podría localizarse esta mezcla si la desoxidación se realiza con una escoria solo formada por CaO + CaF2, suponiendo un contenido de cal del 80% y 20% de CaF2, es decir, 120 Kgs de CaF2 con 480 Kg de CaO. Suponiendo que son 600 kgs de escoria para 30 tm de acero líquido.

Como se observa en la figura de abajo el coeficiente de distribución sería de 7.5, es decir, que la escoria podría absorber 7.5 veces el % de azufre del acero, o sea, supongamos que el acero contiene 0.050% de S inicial entonces la escoria podría absorber como máximo 0.050/100 x 7.5=0.00375 Kg de S por Kilo de escoria usada y si tenemos 600 Kg de escoria en contacto con el acero ésta absorberá 0.00375 x 600=2.25 Kg de S. Y si tenemos 30,000 Kgs final de acero con S inicial de 0.050% los puntos de S que bajarán serán de 2.25 Kg de Azufre /30,000 kg metal x 100 = 0.0075%, quedando el S Final en 0.050-0.0075=0.042 % S Final. O sea que, de todo el Azufre (S) que tiene el acero (0.050/100 x 30000 Kg =15 Kg de S) solo puede eliminar 2.25 Kg., esto equivale a una desulfuración de: 2.25/15 x100= 15% de desulfuración.

O sea, que esta mezcla desulfurante no es muy efectiva y para aumentar su efectividad tendríamos que cambiar la proporción de fluorita (CaF2) a cal (CaO) por ejemplo de 65% de cal y 35% de fluorita teniéndose un coeficiente de distribución de 15. Según la gráfica sería de 15, es decir, 2 veces más que el ejemplo anterior por lo que el azufre eliminado será de 0.0075 x 600 Kg. escoria = 4.5 Kg de Azufre o 4.5/30000 x 100 = 0.015 % de S eliminado, quedando el S final en: 0.050 – 0.015 = 0.035% S final en el acero.

Esta nueva mezcla sería más cara porque se tiene que usar más Fluorita (600 x 0.35=210 Kg o 90 Kgs más de CaF2), que en la mezcla usada anteriormente. Sin embargo, ambas alternativas son más caras que usar el Sidox LFG/C ya analizado en este estudio.

En la elaboración de este trabajo, Prosid de México ha utilizado su mejor conocimiento y experiencia, sin embargo, no se hace responsable por el mal uso del mismo.

DESULFURACIÓN

Desde la década de los 80’s la exigencia por contenidos de azufre (S) cada vez más pequeños ha ido en aumento ya que este residual indeseable tiene gran influencia en las propiedades físicas del metal, así como en la limpieza de inclusiones por lo que esta operación es obligada en la mayoría de las acerías modernas.

Esto mismo ha generado la producción de tres productos que aparentemente son iguales pero no es así, como es:

Veamos sus diferencias:

• Las escorias sintéticas son productos que forman escorias de acuerdo a un propósito determinado como es desulfurar, aumentar la

vida de los refractarios, evitar el enfriamiento y re-oxidación del acero en la olla o en el HEA, mejorar el disposal de las escorias de

la Olla, etc. Y tienen un análisis químico y atributos diseñados por los metalurgistas encargados del proceso de fabricación del acero

y su herramienta fundamental son los diagramas terciarios de estas escorias.

• Los acondicionadores de escoria son productos que adicionan elementos modificadores a una escoria para obtener diferentes

propiedades fisicoquímicas en esta. Por ejemplo, hacerla líquida, con punto de fusión más bajo, con mayor poder de atrape de

inclusiones, que pueda saturarse con más CaO, etc. Es decir, se agregan como componentes de para modificar la escoria diseñada

con anterioridad o formada inadecuadamente por problemas operativos.

• Los desulfurantes son productos que aceleran la velocidad de desulfuración pues por lo general son elementos metálicos que

reaccionan en el baño de acero directamente con el S ocluido en este. Algunos ejemplos de esto son el CaSi, el Calcio metálico, el

Magnesio metálico, la Soda Ash, el Manganeso, etc.

Es importante hacer notar que para el uso de los desulfurantes como los indicados anteriormente, muchas veces es necesario el uso de una

escoria sintética o un acondicionador de escoria para retener el sulfuro formado en la escoria y evitar el regreso del azufre al baño.

Así que aquí nuevamente no podemos comparar los tres productos entre sí porque tienen diferente formulación, uso y precio. Por lo tanto

debemos ver los análisis químicos de cada producto independientemente de lo que diga el fabricante que es y que hace el producto. Para

que de esta manera nos demos idea si es cierto que puede lograr el objetivo perseguido.

Para esto debemos hacer uso de los diagramas ternarios de Al2O3-CaO-SiO2 que es la herramienta que nos muestra los coeficientes de partición de azufre S que una escoria con estos tres óxidos principales puede tener.

DESOXIDACIÓN DEL ACERO

La desoxidación del acero es de mayor importancia porque:

Métodos de desoxidación:

1) Difusión (escorias sintéticas reductoras)

2) Precipitación (usando FeSi, Al, Carbón, etc.)

3) Desgasificado al vacío

La desoxidación de las escorias se realiza con base a usar un elemento reductor o desoxidante como es el carbón, silicio, aluminio, carburo de silicio, carburo de calcio, Calcio silicio, o productos especializados como el Sidox Ep que Prosid de México fabrica; etc. Buscando disminuir el FeO+MnO (óxido de hierro y manganeso), de la escoria por transferencia de masa del O2 (oxígeno) del baño (acero líquido).

Este pasará a la escoria y el Fe (hierro) de la escoria pasará al baño. Posteriormente lo hará el azufre de acuerdo a la siguiente gráfica.

De los tres métodos arriba descritos los 2 primeros son los más usados. Ya que el de desgasificación al vació es menos común y solo aplica a

aceros finos y de características especiales, por ejemplo, el ultra bajo carbón, aceros inoxidables, aceros carpenter, aceros al cobalto, etc.

Requerimientos actuales de desoxidación:

• Menor contenido de oxígeno disuelto <20 PPM (partes por millón)

• Mínimo de inclusiones producidas

• Rapidez en la desoxidación y duración de la misma

• Mínima re-oxidación

• Repetibilidad en resultados obtenidos

• Menor costo posible

La desoxidación por difusión del acero es lograr escorias blancas con bajos contenidos de ppm O2 en el baño y bajos FeO+MnO como se

muestra a continuación:

Esta escoria está hecha con un acondicionador de escoria que su principal reductor es el aluminio, al hacerse polvo significa que se ha

formado un silicato dicálcico que se hace polvo (Falling slag). Esto significa que el proceso usado es competente para desoxidar la escoria y el baño de acero.

FUNCIONES DE ESCORIA EN EL HORNO OLLA

La escoria es parte fundamental en la fabricación del acero por las funciones siguientes:

1. Aislamiento contra calor y atmósfera

2. Flotación y captación de inclusiones

3. Protección ante re-oxidación

4. Control químico

5. Desulfuración

6. Estabilidad del arco eléctrico

7. Calentamiento del acero

8. Proteger refractario del horno

9. Facilidad de limpieza

PANORAMA DE LA INGENIERÍA DE ESCORIAS

La ingeniería de escorias es el conocimiento técnico que nos permite aplicar los conceptos teóricos de la fisicoquímica, termodinámica

y metalurgia para resolver los problemas operativos y de diseño que se presentan diariamente en la fabricación del acero y en especial

con la escoria.

Ejemplos prácticos sobre esto es:

Así que esto lo podemos ver en el siguiente gráfico:

METAS

• Alta calidad

• Alta productividad

• Bajo costo

Donde la ingeniería de escorias va a trabajar es sobre los tres lados del triángulo de la productividad de la acería, o sea, buscando alta calidad, alta productividad y bajo costo.

Lo anterior es válido para la escoria del HEA y LF ya que ambos trabajan sobre principio físico-químicos idénticos pero sus objetivos son

diferentes.

En el 1er caso (HEA), es fundir la chatarra y obtener el máximo de metálico de la chatarra y vaciar un acero en los parámetros requeridos.

En el 2do caso, el LF tiene las funciones de dar un acero de calidad, bajo azufre, limpio de inclusiones y de impurezas y en esto la escoria

tiene que cumplir con las funciones arriba mostradas, o sea, buscando alta calidad, alta productividad y bajo costo.

En un mercado recesivo, el cliente exige costo y calidad en el producto que compra y esto exige una revisión de nuestro proceso para encontrar áreas de oportunidad para lograr satisfacer estas dos necesidades del cliente.

Tener mejor control de las marchas operativas y mantenimiento de los equipos para disminuir los tiempos improductivos ayudará a cumplir estos objetivos.

Puebla, Pue a 18 de Febrero del 2015

Depto. Técnico de Prosid

INTRODUCCIÓN

El problema de la re-oxidación del acero es un problema que con frecuencia se presenta durante su fabricación, el cual genera una serie de problemas que disminuyen la productividad de una acería ya que genera rechazos de palanquillas, reacondicionamiento de estas y degradación de la colada producida. Estos problemas van aumentados cuando la velocidad de colado en la Máquina de Colado Continuo es alto (arriba de 3 m./min), ya que a mayor velocidad de producción, mayor desperdicio.

Esta pérdida también se ve reflejada en el área de laminación al tener mayor número de palanquillas de-carburadas en el horno de recalentamiento y que son muy difíciles de laminar y si se logra hacerlo, las pruebas físicas de las piezas laminadas no dan con la especificación requerida y se tienen que ir como material terminado de segunda, el cual tiene menor precio de venta. Esto en el mejor de los casos; en el peor, sufrir con un rechazo por parte del cliente al no dar los resultados esperados, de acuerdo a la norma de calidad con que se compró el material.

Por lo tanto, es de capital importancia saber sus causas y cómo controlarla.

La re-oxidación nace del contacto entre el aire y el metal que se encuentra a una temperatura de 1600 º C y se puede originar en cualquier parte del proceso. Dependiendo en el lugar donde pase, será más fácil o difícil corregirla y más económico o costoso hacerlo.

Así, si la re-oxidación es durante el vaciado del HEA a la Olla, el costo será un mayor gasto de ferro-ligas en el Horno Olla, si se tiene en el proceso, sino será un mayor gasto en la adición de Calcio-Silicio en el distribuidor para evitarla.

La consecuencia más drástica de este problema es la pérdida de los hilos y suspensión de la operación en la Máquina de Colado Continuo (MCC) con la pérdida de producción, desperdicio de acero que queda en el distribuidor y regreso de acero al HEA o al piso.

Efectos que genera:

1) Porosidades (Sopladuras y Pin Holes)

2) Grietas

3) Segregaciones en el acero

4) Pérdida de hilos

5) Inestabilidad en el colado

6) Nozzle clogging (Cerrado de las Buzas protectoras del chorro)

6) Exceso de escoria en el molde

7) Disminución en la vida de los moldes de la MCC

8) Perforaciones en los moldes de la MCC

Posibles causas que la origina:

1) Altas Ppm de O2 disuelto en el acero en el momento de enviar la olla a la MCC

2) Alto contenido de Azufre en el acero.

3) Acero con alto residual de inclusiones de óxidos y sulfuros

4) Alto tiempo de colado del acero

5) Altas temperaturas de operación en la MCC

6) Falta de buzas protectoras del chorro de Olla a distribuidor y de este a los moldes.

7) Boquillas del distribuidor al molde inadecuadas.

8) Falta de fluidez del acero y exceso de inyección de O2 al distribuidor

9) Escoria en la olla con alto FeO + MnO y SiO2

10) Filtraciones de aire en las buzas protectoras de chorro

11) Exceso de escoria acumulado en el distribuidor

12) Limpieza deficiente de las Ollas

13) Largos Tiempo de agitación en el LF

14) Paros prolongados

15) Chatarra muy oxidada y con mucha tierra (ver foto)

16) Exceso de lubricación en el molde o lubricante inapropiado.

Soluciones:

1) Mejorar práctica operativa en el vaciado del HEA

2) Mejorar calidad de la escoria

3) Usar desoxidantes complejos que ayuden a evitar exceso de óxidos de SiO2, FeO y MnO

4) Mejorar el nivel del Azufre (S) final en el acero

5) Asegurar la relación Mn/Si y Mn/S

6) Usar pre-desoxidante en el HEA y Vaciado a la Olla

7) Usar acondicionadores de escoria.

8) Buscar asesorías de los fabricantes de polvos

9) Utilizar productos de calidad en el LF y MCC

10) Desarrollar Proveedores confiables que den asesoría técnica en su área

Prosid de México SA de CV., desde 1977, ofreciendo soluciones inteligentes a la industria del acero y fundición, se pone a sus órdenes. Nuestro objetivo es hacer sinergia con usted para lograr una excelencia en la producción de los diferentes aceros al carbón, semialeados, aleados e inoxidables, al menor costo posible.

Bibliografía:

1) Ladle Metallurgy Priciples and Practices by R.J,Fruehan . Iron and Steel Society Publication. 1985

2) Secondary Steelmaking, priciples and Applicattions by Ahindra Ghosh. CRC Press. 2001

3) Scaninjet IV. IV Internacional conference on Injection Metallurgy. Lulea Sweden. June 1986

4) Continous Casting Volume 1 .Chemical and Physical Interactions during Transfer operations. Iron And Steel Society, Publication. 1983

5) Presentacion del Proyecto de mejora continua en el acabado de billets. Equipo Técnico. Aceros Arequipa. Perú, 2008

Por Ing. Jack Nyrup Aguilar

Fundador de Prosid de México S. A. de C. V

Puebla, Pue. Agosto 1991

OBJETIVO: El objetivo de este trabajo, es mostrar los beneficios y experiencias obtenidas con el uso de escoria sintética en una planta mexicana fabricante de tubo para perforación de pozos petroleros.

ANTECEDENTES:

% C = .26/.30

% MN = 1.30/1.50

% Si = .25/.35

% P = .025 max.

% S = .025 max.

% Mo = .10/.15

% CR = .10/.15

% Ni = .15 max.

% CU = .30 max

% SN = 0.020 max.

% AL = 020 max.

… y es utilizado en la fabricación de tubo con especificación: API 5 CT o J-55 y K-55, para diámetro de: 10 ¾ pulg. Y espesores de 12.7 a 23 mm.

% C = 0.5/5.0

% Si O2 = 4/15%

% CaO = 66/86

% Al2 O3 = 3.0/15.0

% MgO = 0.1 a 2.0%

% Fe2 O3 = 0.5/2.5

% S = .25/.40

% Humedad de 0.1 a 0.6%

FORMA OPERATIVA

DESULFURACIÓN:

Como se muestra en la tabla no. 1 el azufre final promedio quedó en 006 con un azufre antes de vaciar de .011 con una desulfuración de .005% y eficiencia de desulfuración del 40.2%.

Debe notarse que casi el 50% de las coladas mostradas en la tabla no. 1 el azufre promedio con que se vació fue de 014% y quedó en .007%, evitándose tener que alargar el tiempo de afino para bajar el azufre.

REGRESIÓN DE FÓSFORO:

En la tabla no.2 se muestra una menor regresión de fósforo en coladas usando LUGITEC (.0005%), que sin usarlo (.0066%).

Esto es explicable al dejar de vaciarse escoria del HEA existe menos fósforo que pueda regresarse, siendo entonces la regresión de fósforo, un indicador de la cantidad de escoria del HEA y a condiciones más reductoras, y por tanto, mayor regresión del fósforo.

Por otro lado, en coladas 30318, 45122, 39668, 39673 y 45128 donde se usó LUGITEC, se tuvo un fosforo promedio en HEA de .015% y un promedio final de .0106%, eliminándose .0044% de fósforo; esto tal vez por la cantidad tan alta de calcio disponible para eliminar azufre proporcionado por el LUGITEC y por la inyección de alambre de calcio.

RENDIMIENTO DE CALCIO:

La eficiencia del calcio depende de varios factores, principalmente del contenido de FeO de la escoria, del porcentaje (%) del aluminio en el acero y de la cantidad inyectada.

En la tabla nos muestra el comportamiento de la inyección de alambre de calcio, usando y sin usar LUGITEC. En el 1er. caso el promedio del % de aluminio final fue de .007 vs .005% sin LUGITEC. La cantidad inyectada fue de 20 kgs usando LUGITEC vs 24 kgs sin LUGITEC, y la eficiencia obtenidas fueron del 12.8% vs 12.2%.

Teniéndose un ahorro en alambre de calcio de 23.86 (kgs. CaSi Iny.) – 20.25 = 3.6 kgs. de CaSi x Colada.

La razón de este ahorro es debido a lo desoxidado del acero y la escoria y al menor contenido de azufre logrado al usar la escoria sintética.

RENDIMIENTO DE ALUMINIO:

El análisis de aluminio final quedó en .008% usando LUGITEC vs .004% sin usar, esto significa un ahorro de:

(*)0.004% x 50,000 kgs Acero líquido por COLADA = 7.7 kgs de aluminio por Colada ahorrados

100 X 0.26 (Efic. Del AL)

(*)Promedio del % de aluminio final, véase tabla 4

Esto se debió al menor contenido de FeO de la escoria ya que el aluminio fue agregado en el vaciado del HEA a Olla.

RENDIMIENTO DEL SILICIO:

RENDIMIENTOS DE MANGANESO:

OBSERVACIONES:

CONCLUSIÓN:

REFERENCIAS:

Copyright 2020. Derechos reservados a Prosid.