EL USO DEL CALCIFER EN LA FABRICACION DE ACERO

Puebla, Pue. A 3 de Agosto del 2010

El objetivo de usar el CALCIFER 1000S en los hornos eléctricos es desoxidar, ayudar a eliminar el

azufre del baño y modificar las inclusiones no metálicas transformándolas en globulares y disminuyendo su

densidad para que sean fáciles de flotar y ser atrapada por la escoria y con esto lograr limpieza en el acero.

Por tanto, el Calcifer hace varios trabajos al realizar esta globulización de inclusiones y son:

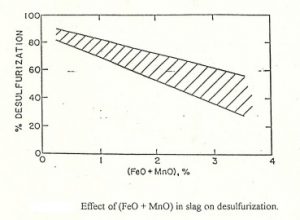

1) Desoxidar el baño y la escoria ya que la globulizacion requiere de tener bajo FeO + MnO = 2 debido

a su contenido de Calcio y Aluminio el Calcifer 1000S desoxida a niveles de .0003% de O2, lo que lo hace

atractivo para disminuir el consumo del Aluminio y FeCr sin sacrificar desoxidación y con un costo de menos

de la mitad de lo que cuesta usar el Aluminio ya que 1 Kg. de Al es igual a 1.7 Kg. de Calcifer.

2) Contiene Calcio metálico que se combinan con el Azufre (S) para formar compuestos estables que

no permitan se regrese el S al baño metálico como el Calcio, Magnesio y pequeñas cantidades de Sodio

(Soda Ash).

3) Evita la reoxidación de la escoria para evitar que los compuestos formados con el S sean transformados

a óxidos por el Oxígeno del baño o de la escoria o por el aire atmosférico.

4) Acondicionar la escoria bajando su punto de fusión para hacerla líquida a menor temperatura y así es

más fácil su desecho de la olla obteniéndose con esto ollas más limpias y con mayor vida de refractario.

5) Ayuda a tener más eficiencia de absorción de calcio en el acero al ser inyectado con alambre de FeSiCa.

6) En condiciones adecuadas modifica las inclusiones no metálicas durante el vaciado del HEA a la Olla.

Forma de usarse: Se recomienda usarse en el vaciado agregado a 1/3 de la olla con acero directo al chorro y después de la adición del Aluminio y antes de la inyección con Argón u otro gas (aire, gas natural y nitrógeno). Que generará la agitación necesaria en tiempo y potencia para bajar el S. La adición no es tóxica, explosiva o de manejo peligroso y si es amigable al ambiente gracias a su

temperatura de reacción 1400 °C. La cantidad que se utilice de este material es muy importante ya que dependiendo de esta y del contenido

de FeO + MnO, S al vaciar y temperatura de vaciado será la cantidad de modificación de inclusiones obtenida.

Cantidad requerida a usar del Calcifer 1000 S:

El Calcifer contiene de 19.7 a.23.47% de Calcio metálico y su poder desoxidante es de 0.420 Kg. de O2 eliminados por Kilo de

Calcifer 1000S usado y 1 Kg. Elimina 0.100 Kg. de Azufre.

Como ilustración si se tiene un porcentaje de azufre inicial en el baño de 0.018 % y se requiere bajarlo a

0.009%, es decir, bajar 0.009 % de S que en peso por TM de vaciado de 0.009 y un peso de acero líquido de

7000 Kg. se tiene una cantidad de S a eliminar por TMAL de:

0.009/100 x 7000 = 0.630 Kg. de S

y como cada 0.100 Kg. de S requiere de 40 Kg. Ca metálico/32 Kg. S x 0.100 Kg de S = 1.25

x 0.100=0.125 Kg. de Calcio Metálico requerido para eliminar 0.100 Kg. de S, esto si la reacción

es 100 % pero la reacción tiene una eficiencia estimada del 70 % se usará 0.179 Kg. de calcio

por 0.100 Kg. de S a eliminar por TM de acero líquido, por tanto se requiere de:

0.630 Kg S / 0.179=3.52 Kg. de Calcio metálico.

El cálculo de este equivalente resulta de considerar que la fórmula de la reacción química es:

Ca+ S = CaS

y el peso molecular del Calcio es de 40 y el S de 32 y de ahí se obtiene el Factor

40 Kg. Ca / 32 Kg. de S= 1.25 Kg. de Ca metálico por Kilo de S a eliminar.

Ahora el Calcifer contiene entre 0.2347 y 0.197 Kg. de calcio metálico por Kilo y se requiere de 3.5 Kg de

Ca para eliminar 0.630 Kg. de S que corresponden a 0.009%/100 x 7 TMAL, por tanto se necesita de:

3.5/0.2347=15 Kg. de Calcifer

y para la modificación de inclusiones no quedaría nada de Calcio metálico.

Por tanto es muy importante mantener el nivel de Azufre lo más bajo posible antes de vaciar a la Olla.

Por otro lado lo anterior es valido si el FeO + MnO es menor a 2 , la basicidad binaria es mayor a 2, la

temperatura es arriba de 1600 o C y la escoria es líquida.

Cálculo de la cantidad de CaSi en Alambre inyectada a la Olla:

Ahora vamos a calcular cuanto Calcio metálico es necesario para modificar las inclusiones de un acero

con un S de 0.009% de antes de inyectar el Calcio Silicio:

La modificación que hace el Calcio metálico a las inclusiones de Sulfuros, Óxidos, Silicatos , Alúmina y estas

son del tipo de galaxias que son aglomeraciones de partículas de Óxidos o Sulfuros o estrías en el acero de

forma alargada que como en el caso de los sulfuros, al tener bajo punto de fusión generan grietas y

detrimento de las propiedades mecánicas transversalmente pues mientras la matriz de acero en la que se

encuentran es sólida ellas permanecen líquidas formando zonas con diferencia estructural negativa.

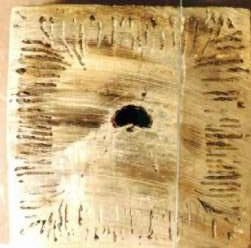

Los aluminatos de alto punto de fusión forman galaxias y clusters (aglomeraciones) de Al2O3 que no son

deformables a la temperaturas de forja ocasionando en el proceso de forja estrellamiento en la matriz

estructural al recibir el impacto del golpe de la prensa de forja o otro ejemplo de la influencia negativa de

las inclusiones es el caso de Piezas de motoconformadoras que necesitan repararse usando soldadura , si la

matriz del acero tiene demasiadas inclusiones de Alúmina en forma de estrías o clusters estas harán

deterioro en la zona sometida a la soldadura y por tanto las propiedades mecánicas de la pieza como es la

resistencia al impacto se verán disminuidas y serán Zonas de falla mecánica.