DESULFURACIÓN

Desde la década de los 80’s la exigencia por contenidos de azufre (S) cada vez más pequeños ha ido en aumento ya que este residual indeseable tiene gran influencia en las propiedades físicas del metal, así como en la limpieza de inclusiones por lo que esta operación es obligada en la mayoría de las acerías modernas.

Esto mismo ha generado la producción de tres productos que aparentemente son iguales pero no es así, como es:

- las escorias sintéticas

- los acondicionadores de escoria, y

- los desulfurantes.

Veamos sus diferencias:

• Las escorias sintéticas son productos que forman escorias de acuerdo a un propósito determinado como es desulfurar, aumentar la

vida de los refractarios, evitar el enfriamiento y re-oxidación del acero en la olla o en el HEA, mejorar el disposal de las escorias de

la Olla, etc. Y tienen un análisis químico y atributos diseñados por los metalurgistas encargados del proceso de fabricación del acero

y su herramienta fundamental son los diagramas terciarios de estas escorias.

• Los acondicionadores de escoria son productos que adicionan elementos modificadores a una escoria para obtener diferentes

propiedades fisicoquímicas en esta. Por ejemplo, hacerla líquida, con punto de fusión más bajo, con mayor poder de atrape de

inclusiones, que pueda saturarse con más CaO, etc. Es decir, se agregan como componentes de para modificar la escoria diseñada

con anterioridad o formada inadecuadamente por problemas operativos.

• Los desulfurantes son productos que aceleran la velocidad de desulfuración pues por lo general son elementos metálicos que

reaccionan en el baño de acero directamente con el S ocluido en este. Algunos ejemplos de esto son el CaSi, el Calcio metálico, el

Magnesio metálico, la Soda Ash, el Manganeso, etc.

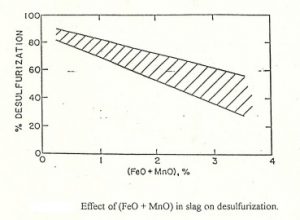

Es importante hacer notar que para el uso de los desulfurantes como los indicados anteriormente, muchas veces es necesario el uso de una

escoria sintética o un acondicionador de escoria para retener el sulfuro formado en la escoria y evitar el regreso del azufre al baño.

Así que aquí nuevamente no podemos comparar los tres productos entre sí porque tienen diferente formulación, uso y precio. Por lo tanto

debemos ver los análisis químicos de cada producto independientemente de lo que diga el fabricante que es y que hace el producto. Para

que de esta manera nos demos idea si es cierto que puede lograr el objetivo perseguido.

Para esto debemos hacer uso de los diagramas ternarios de Al2O3-CaO-SiO2 que es la herramienta que nos muestra los coeficientes de partición de azufre S que una escoria con estos tres óxidos principales puede tener.