Veamos el análisis de un producto que estuvo en el mercado llamado Reduslag, como escoria sintética desulfurante.

Para esto debemos hacer uso de los diagramas ternarios de Al2O3 – CaO – SiO2 (alúmina, óxido de calcio o cal y dióxido de silicio), que es el que nos muestra los coeficientes de distribución de azufre (S), que una escoria con estos tres óxidos principales puede tener.

La escoria que forma el Reduslag la compararemos con la escoria formada por otros productos como el Sidox LFG/C, que es usado para este propósito y el uso de la mezcla de cal y fluorita que también hace una escoria sintética.

Para entender esto volvamos al mismo ejemplo anterior. Tenemos un acero de bajo carbono SAE 1020 cuya especificación es de azufre (S) inicial de 0.050% y final de 0.020%. En el vaciado se agregan 100 Kg de FeSi (ferrosilicio) del 75% como principal desoxidante del acero para dar silicio (Si) al baño, asimismo, se agregan 700 Kg de ferro-sílico-manganeso (FeSiMn), para la adición de manganeso (Mn) al baño.

Estas ferroaleaciones pueden trabajar como aleantes y como desoxidantes dependiendo del contenido de O2 (oxígeno) del baño y la secuencia de adición.

Si trabajan como desoxidantes generan su respectivo óxido que se va a la escoria modificando sus propiedades fisicoquímicas.

Si trabajan como aleantes aumentan el tenor del acero y no causan cambio en la escoria.

Para el caso del Silicio, el óxido que forma es perjudicial para la desulfuración porque disminuye el coeficiente de partición de la escoria.

La composición química del Reduslag es:

| CaO (Óxido de calcio o Cal) | 30 – 45 % |

| MgO (Óxido de Magnesio o Magnesia) | 5 – 15 % |

| CaF2 (Fluoruro de calcio o Fluorita) | 0 – 5 % |

| Al (Aluminio metálico) | 5 – 15 % |

| Al2O3 (Óxido de Aluminio o Alúmina) | 15 – 25 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 3 % |

Esta escoria sintética proporciona al baño: 0.10 % Al x 200 Kg de Reduslag = 20 kg de Al metálico que reaccionará y formará alúmina (Al2O3), la cual aumentará su porcentaje en la escoria y el cual no es perjudicial para la desulfuración sino beneficioso.

Así mismo, este material genera un contenido de óxido de silicio (SiO2) muy bajo, por lo que para la desulfuración es beneficioso porque su contenido de Óxido de Calcio o Cal (CaO) y Óxido de Magnesio o Magnesia (MgO), aumenta la basicidad de la escoria del baño metálico.

Así, tendremos que el aluminio metálico reaccionará con el oxígeno (O2) del metal hasta que su nivel de oxígeno sea muy bajo (50 ppm de O2), y supongamos que queda un residual de 0.002% de aluminio en el baño líquido. Entonces el aluminio que no reaccionó como desoxidante es .002 x 64 000 kg de acero líquido / 100 = 1.28 Kgs de Al líquido de los 20 kg que se adicionaron, y por tanto, 18.72 Kgs de aluminio metálico se transformaron en: 18.72 Kg de Al x 1.889 kg (factor de conversión de alúmina) = 35.4 Kg de alúmina (Al2O3) que se va a la escoria.

Para el caso del ferrosilicio (FeSi) que se agrega en el vaciado, supondremos que trabaja al 70% de eficiencia en recuperación del Silicio (Si), es decir el 30 % se pierde al trabajar como desoxidante, generando óxido de silicio (SiO2) que va a la escoria, modificándola.

Si quisiéramos formar la escoria de la Olla usando solo el Reduslag tendríamos problemas porque no contiene suficiente aluminio para hacer la reducción del oxígeno total del acero, porque otra condición básica para que baje el azufre es la cantidad de escoria necesaria para atraparlo y la basicidad de ésta, por lo que tendríamos que usar mucho Reduslag para desoxidar la escoria, neutralizar el óxido de silicio (SiO2), y finalmente para desulfurar; ocasionando un costo mayor.

Ahora veamos esta competencia desde el punto de vista de los diagramas ternarios que nos muestran el coeficiente de partición del azufre (S).

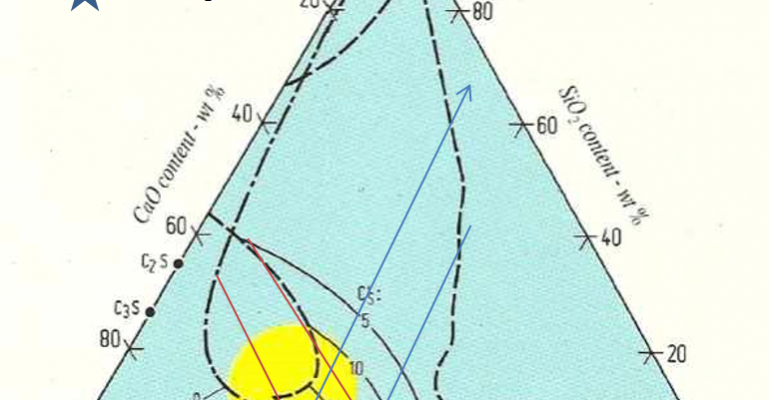

Un refrán muy antiguo de los acereros del mundo dice: haz una buena escoria y harás buen acero. Y aquí se refleja la sabiduría de los antiguos acereros que durante años confirman esta verdad. Por tanto, los diagramas ternarios son las herramientas que permiten hacer buenas escorias y entre ellas las escorias desulfurantes. El diagrama mostrado abajo indica la capacidad de absorción de azufre (S) de las escorias y así una escoria localizada en la zona amarilla tiene mejor absorción de azufre (S) que la otra que se encuentra fuera de ella. Esto físicamente se refleja en mayor velocidad de desulfuración y más azufre (S) captado usando menos cantidad de escoria.

Pongamos la fórmula del Reduslag normalizada en este diagrama que considera los óxidos más importantes que forma la escoria desulfurante.

Para normalizar los porcentajes de los tres elementos que intervienen en este diagrama ternario, tenemos que sumar los 3 porcentajes de cada elemento (CaO, SiO2 y Al2O3); después cada uno dividirlo entre el resultado de la suma de los tres y posteriormente multiplicarlos por 100. Esto da como resultado las coordenadas de cada uno.

Basándonos en la composición química del Reduslag, tenemos que estos tres elementos contienen: de CaO un 45%, de SiO2 un 3% y de Al2O3 un 25%. Sin embargo, a la alúmina (Al2O3) aún debemos sumarle el Al2O3 que se forma al reaccionar el Aluminio metálico que contiene el Reduslag con el Oxígeno del metal y la escoria que pasa del HEA a la Olla para así obtener el porcentaje total de Al2O3 que usaremos en la normalización de los porcentajes para el diagrama ternario.

Entonces, para obtener la Alúmina total del Reduslag, tenemos que multiplicar el 15% del Al metálico sacado de su composición química por el Factor de conversión para transformar en Alúmina (Al2O3):

15% Al x 1.889 Al2O3 = 28% Al2O3

El cual hay que multiplicarlo por su pureza que es de 95%:

28 Al2O3 x .95 = 26.6

Dando un resultado redondeado de: 27% de Al2O3

O sea, que el contenido total del Reduslag es el resultado final de la suma del 25% Al2O3 indicado en su composición química más 27% del Al metálico transformado a alúmina. Dando un resultado final de 52% de Al2O3 total:

25% Al2O3 + 27% del Al metálico = 52% de Al2O3 total

Regresando a la normalización de porcentajes de los 3 elementos (CaO, SiO2 y Al2O3), tenemos que:

Sumando los porcentajes finales del CaO + SiO2 + Al2O3, da como resultado:

45% CaO + 3% SiO2 + 52% Al2O3 = 100

En este caso particular como la suma de los tres da 100, cada elemento mantiene su porcentaje. Es decir, como se mencionó anteriormente, cada porcentaje de cada elemento lo dividimos entre la suma de los 3 que dio 100 para luego ser multiplicado por 100:

45% de CaO / 100 * 100 = 45

3% de SiO2 / 100 * 100 = 3

52% de Al2O3 / 100 * 100 = 52

Una vez obtenidos los porcentajes normalizados los ubicamos en el diagrama y es así como localizamos la escoria en la figura arriba mostrada. Lo puedes ubicar con la estrella azul que representa el Reduslag y su Cs (coeficiente de partición) es de 10.

Ahora haremos lo mismo pero usaremos la fórmula química del Sidox LFG/C (escoria sintética, desulfurante y desoxidante en el vaciado); y en la cual ya incluimos el porcentaje de Alúmina total. Su análisis químico indica:

| CaO (Óxido de calcio o Cal) | 57 – 61 % |

| Ca (Carbón) | 0 – 4.5 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 6.5 % |

| Al (Aluminio metálico) | 9 – 13 % |

| SiO2 (Óxido de Silicio o Dióxido de Silicio) | 0 – 6.5 % |

| Al2O3 TOTAL (Óxido de Aluminio o Alúmina) | 29 – 35 % |

Basándonos en los porcentajes más comunes que usamos en el Sidox LFG/C, tenemos: 59% de CaO, 33% de Al2O3, 6% de SiO2 nuevamente la suma de los 3 óxidos da 98 por lo que normalizados los porcentajes dan CaO = 60%, Al2O3 = 35 y SiO2 = 5. Poniendo los datos en el Diagrama lo hemos marcado con un círculo rojo y marcan un Cs de 35. Por lo que el Sidox LFG/C tiene un potencial de desulfuración 3 veces mayor que el Reduslag.

Es importante hacer notar que el costo del Reduslag es de 500 USD por tonelada métrica y el Sidox LFG/C es de 634 USD por tonelada métrica, sin embargo se usa menos Sidox LFG/C para desulfurar la misma cantidad de azufre (S) que el Reduslag. Si se requieren 200 Kg de Reduslag para desulfurar 64 tm de acero con un costo de 100 USD, se usará 3 veces menos de Sidox LFG/C, es decir, 70 Kg de sidox lfg/c con un costo de $44 USD.

Lo anterior quedó demostrado con el trabajo presentado por el Ing. Pastor Rodríguez en Metánica (Symposium 2006 en Cuba); donde 121 kg de Sidox LFG/C en coladas con 63 T (toneladas métricas) de Acero Líquido en donde el azufre pasó de 0.039 % inicial a 0.011% de azufre (S) final lo que significa un índice de desulfuración del 71%. Mientras que el Reduslag en pruebas recientes, con la misma cantidad usada con el Sidox, o sea, 121 Kgs de Reduslag, solo desulfuró un índice del 36%, es decir, de 0.041% de azufre (S) inicial bajó a 0.025% de azufre (S) final en el LF. Por lo que si se requiriera tener el mismo nivel de desulfuración se tendría que usar probablemente más del doble de Reduslag.

Otro producto que es usado en forma común para desulfurar una colada es la mezcla de cal y Fluorita que por su costo aparentemente bajo es muy preferido, sobre todo en la manufactura de aceros comerciales.

Es bien sabido que la desulfuración del metal requiere de bajo contenido de oxígeno en el acero pues este inhibe la desulfuración así que la primera falla de esta mezcla es la falta de un material desoxidante pues la fluorita es un fluidificante pero no desoxidante y la cal por sí misma no desoxida, por tanto la desoxidación la efectúa el Carbón, el ferro-sílico-manganeso (FeSiMn), el ferrosilicio (FeSi) o el Aluminio (Al).

El carbón es un material barato que no deja residuo de la desoxidación pero se corre el peligro que si disminuye la cantidad de oxígeno en el baño, el carbón queda como tenor del baño pudiendo salir fuera de especificación (para el caso de un acero medio carbón que la especificación sea de .30 – .40 %), este acero quedaría fuera de especificación si el carbón no queda dentro de este rango.

La mezcla Cal y Fluorita puede ser en diferentes proporciones dependiendo de la calidad de la cal disponible y del tipo de refractario que la contenga, ya que si se usa un refractario de alta Alúmina, el ataque será más severo que si se usa uno de Dolomita o Magnesita-Carbón. Los porcentajes de Fluorita pueden ir desde el 5% hasta el 40 % ya que más cantidad no ayuda en la formación de escoria para la desulfuración y el ataque al refractario de la olla es mucho más severo.

Veamos dónde podría localizarse esta mezcla si la desoxidación se realiza con una escoria solo formada por CaO + CaF2, suponiendo un contenido de cal del 80% y 20% de CaF2, es decir, 120 Kgs de CaF2 con 480 Kg de CaO. Suponiendo que son 600 kgs de escoria para 30 tm de acero líquido.

Como se observa en la figura de abajo el coeficiente de distribución sería de 7.5, es decir, que la escoria podría absorber 7.5 veces el % de azufre del acero, o sea, supongamos que el acero contiene 0.050% de S inicial entonces la escoria podría absorber como máximo 0.050/100 x 7.5=0.00375 Kg de S por Kilo de escoria usada y si tenemos 600 Kg de escoria en contacto con el acero ésta absorberá 0.00375 x 600=2.25 Kg de S. Y si tenemos 30,000 Kgs final de acero con S inicial de 0.050% los puntos de S que bajarán serán de 2.25 Kg de Azufre /30,000 kg metal x 100 = 0.0075%, quedando el S Final en 0.050-0.0075=0.042 % S Final. O sea que, de todo el Azufre (S) que tiene el acero (0.050/100 x 30000 Kg =15 Kg de S) solo puede eliminar 2.25 Kg., esto equivale a una desulfuración de: 2.25/15 x100= 15% de desulfuración.

O sea, que esta mezcla desulfurante no es muy efectiva y para aumentar su efectividad tendríamos que cambiar la proporción de fluorita (CaF2) a cal (CaO) por ejemplo de 65% de cal y 35% de fluorita teniéndose un coeficiente de distribución de 15. Según la gráfica sería de 15, es decir, 2 veces más que el ejemplo anterior por lo que el azufre eliminado será de 0.0075 x 600 Kg. escoria = 4.5 Kg de Azufre o 4.5/30000 x 100 = 0.015 % de S eliminado, quedando el S final en: 0.050 – 0.015 = 0.035% S final en el acero.

Esta nueva mezcla sería más cara porque se tiene que usar más Fluorita (600 x 0.35=210 Kg o 90 Kgs más de CaF2), que en la mezcla usada anteriormente. Sin embargo, ambas alternativas son más caras que usar el Sidox LFG/C ya analizado en este estudio.

En la elaboración de este trabajo, Prosid de México ha utilizado su mejor conocimiento y experiencia, sin embargo, no se hace responsable por el mal uso del mismo.